การเชื่อม

ลิงก์ข้ามภาษาในบทความนี้ มีไว้ให้ผู้อ่านและผู้ร่วมแก้ไขบทความศึกษาเพิ่มเติมโดยสะดวก เนื่องจากวิกิพีเดียภาษาไทยยังไม่มีบทความดังกล่าว กระนั้น ควรรีบสร้างเป็นบทความโดยเร็วที่สุด |

การเชื่อม (อังกฤษ: Welding) เป็นกระบวนการที่ใช้สำหรับต่อวัสดุ ส่วนใหญ่เป็นโลหะและเทอร์โมพลาสติก โดยให้รวมตัวเข้าด้วยกัน ปกติใช้วิธีทำให้ชิ้นงานหลอมละลาย และการเพิ่มเนื้อโลหะเติมลงในบ่อหลอมละลายของวัสดุที่หลอมเหลว เมื่อเย็นตัวรอยต่อจะมีความแข็งแรง บางครั้งใช้แรงดันร่วมกับความร้อน หรืออย่างเดียว เพื่อให้เกิดรอยเชื่อม ซึ่งแตกต่างกับการบัดกรีอ่อน และการบัดกรีแข็ง ซึ่งไม่มีการหลอมละลายของชิ้นงาน มีแหล่งพลังงานหลายอย่างสำหรับนำมาใช้ในการเชื่อม เช่น การใช้เปลวไฟแก๊สอ็อกซิเจน, การอาร์กโดยใช้กระแสไฟฟ้า, ลำแสงเลเซอร์, การใช้อิเล็คตรอนบีม, การเสียดสี, การใช้คลื่นเสียง เป็นต้น ในอุตสาหกรรมมีการเชื่อมในสภาพแวดล้อมที่แตกต่างกัน เช่นการเชื่อมในพื้นที่โล่ง, พื้นที่อับอากาศ, การเชื่อมใต้น้ำ, การเชื่อมในพื้นที่อันตราย เช่น ถังเก็บน้ำมันขนาดใหญ่, ภายในโรงงานผลิตสารเคมี และวัตถุไวไฟ การเชื่อมมีอันตรายเกิดขึ้นได้ง่าย จึงควรมีความระมัดระวังเพื่อป้องกันอันตราย เช่น เกิดจากกระแสไฟฟ้า, ความร้อน, สะเก็ดไฟ, ควันเชื่อม, แก๊สพิษ, รังสีอาร์ค, ชิ้นงานร้อน, ฝุ่นละออง

ในยุคเริ่มแรกจนถึงศตวรรษที่ 19 มีการใช้งานเฉพาะการเชื่อมทุบ (Forge welding) เพื่อใช้ในการเชื่อมต่อโลหะ เช่นการทำดาบในสมัยโบราณ วิธีนี้การเชื่อมที่ได้มีความแข็งแรงสูง และโครงสร้างของเหล็กมีคุณภาพอยู่ในระดับสูง แต่มีความล่าช้าในการนำมาใช้งานในเชิงอุตสาหกรรม หลังจากนั้นได้มีการพัฒนามาสู่การเชื่อมอาร์ค และการเชื่อมโดยใช้เปลวไฟแก๊สอ็อกซิเจน และหลังจากนั้นมีการ เชื่อมแบบความต้านทานตามมา

เทคโนโลยีการเชื่อมได้มีการพัฒนาอย่างรวดเร็วในศตวรรษที่ 20 ซึ่งอยู่ในช่วงสงครามโลกครั้งที่ 1 และสงครามโลกครั้งที่ 2 เทคโนโลยีการเชื่อมแบบใหม่ ได้มีการเร่งพัฒนาเพื่อรองรับต่อการสู้รบในช่วงเวลานั้น เพื่อทดแทนการต่อโลหะแบบเดิม เช่นการใช้หมุดย้ำซึ่งมีความล่าช้าอย่างมาก กระบวนการเชื่อมด้วยลวดเชื่อมหุ้มฟลั๊กซ์ (SMAW) เป็นกระบวนการหนึ่งที่พัฒนาขึ้นมาในช่วงนั้นและกระทั่งปัจจุบัน ยังคงเป็นกรรมวิธีที่ใช้งานกันมากที่สุดในประเทศไทย และประเทศกำลังพัฒนาทั้งหลาย

นอกจากโลหะแล้ว ยังมีการเชื่อมวัสดุประเภทอื่นอีก เช่น การเชื่อมพลาสติก การเชื่อมกระจกหรือแก้ว เป็นต้น

กระบวนการการเชื่อม[แก้]

การเชื่อมอาร์ค[แก้]

การเชื่อมอาร์คเป็นกระบวนการเชื่อมที่ใช้แหล่งจ่ายกระแสไฟฟ้าในการสร้างอาร์คระหว่างอิเล็กโทรดกับชิ้นงานโลหะที่จะเชื่อม กระบวนการเชื่อมอาร์คนี้สามารถแบ่งแยกย่อย ได้อีกหลายกระบวนการ ซึ่งแต่ละกระบวนการมีลักษณะแตกต่างกัน เช่น การกระแสไฟฟ้าที่ใช้มีการใช้ทั้งกระแสตรงและกระแสสลับ อิเล็กโทรดที่ใช้มีทั้งแบบสิ้นเปลือง (หมดไปขณะเชื่อม) และไม่สิ้นเปลือง (ไม่หมดไปขณะเชื่อม) แนวเชื่อมอาจมีการปกคลุมด้วยแก๊สปกคลุม ที่มีคุณสมบัติเฉื่อยหรือกึ่งเฉื่อย หรืออาจปกคลุมด้วยวัสดุอื่นๆ เช่นแสลกและฟลักซ์ ซึ่งตัวอย่างกระบวนการเชื่อมอาร์คที่เป็นที่รู้จักกันทั่วไปได้แก่:-

การเชื่อม SMAW หรือรู้จักในชื่อทั่วไปว่า การเชื่อมไฟฟ้า (stick welding or electric welding) ใช้แท่งอิเล็กโทรดหรือธูปเชื่อมที่มีฟลักซ์ (flux) หุ้มอยู่ ฟลักซ์เมื่อแตกตัวและหลอมจะกลายเป็นสแลก (slag) ทำหน้าที่ปกคลุมแนวเชื่อม ป้องกันการเกิดปฏิกิริยากับอากาศและความชื้นรายรอบแนวเชื่อม ซึ่งจะทำให้เกิดการปนเปื้อน และส่งผลให้คุณสมบัติของแนวเชื่อมไม่ตามที่ออกแบบหรือไม่ได้ตามมาตรฐาน

การเชื่อมโดยใช้ลวดเชื่อมหุ้มฟลั๊กซ์ (SMAW) หรือที่เรามักเรียกกันว่า ก้านเชื่อมธูป บางตำรามักเรียกกันว่า Manual Metal Ac (MMA) หรือ Stick Welding การเชื่อมแบบนี้ลวดเชื่อมจะมีฟลั๊กซ์หุ้มภายนอกแกนลวด และกระแสไฟฟ้าจะถูกส่งผ่านแกนลวดเชื่อมไปยังส่วนปลาย กระแสไฟฟ้าที่มีทั้งชนิดกระแสตรง (DC) และชนิดกระแสสลับ (AC) การเลือกใช้งานควรเป็นไปตามคำแนะนำของผู้ผลิตลวดเชื่อม โดยปกติจะมีพิมพ์ไว้ข้างกล่องลวด โดยจะมีการชี้บ่ง เช่น ยี่ห้อ, เกรดของลวดเชื่อม, ขนาด x ความยาวลวด, ชนิดกระแสไฟที่แนะนำให้ใช้งานในแต่ละท่าเชื่อม, ชนิดฟลั๊กซ์หุ้ม เป็นต้น กระแสไฟจะถูกส่งผ่านแหล่งจ่าย โดยทั่วไปจะเป็นเครื่องเชื่อม การเริ่มต้นเชื่อมสำหรับลวดเชื่อมหุ้มฟลั๊กซ์ทำได้ 2 วิธี คือการเขี่ยอาร์คและการแตะปลายลวดกับผิวชิ้นงานแล้วยกขึ้นในระยะที่เหมาะสมเพื่อคงการอาร์คไว้ ขณะอาร์คจะมีความต้านทานระหว่างปลายลวดกับผิวชิ้นงานเกิดเป็นความร้อนที่สูง ซึ่งสูงพอที่จะหลอมละลายได้ทั้งผิวชิ้นงานและปลายลวดเชื่อมให้เกิดการหลอมรวมตัวกันเป็นเนื้อโลหะรอยเชื่อม

- Gas tungsten arc welding (GTAW)

การเชื่อม GTAW หรือการเชื่อมทิก ดูเพิ่มเติมที่ การเชื่อมทิก

การเชื่อมทิกสามารถให้คุณภาพงานเชื่อมที่ดีเท่าเทียมหรือเหนือกว่ากระบวนการเชื่อมอื่นๆ เป็นกระบวนการที่ยืดหยุ่นคือ สามารถให้คุณภาพงานเชื่อมที่ดีได้สำหรับโลหะในงานเชื่อมส่วนใหญ่ อาจจัดได้เป็นกระบวนการที่เกือบจะไร้ขีดจำกัด

กระบวนการนี้เหมาะสำหรับการเชื่อมประกอบ ขึ้นรูปงาน หรือโครงสร้างที่มีความต้องการความแม่นยำสูง และตัวโลหะที่เชื่อมมีความหนาไม่มาก แต่ข้อเสียคือ เป็นกระบวนการที่ต้องอาศัยทักษะ และต้นทุนที่สูง และผลิตภาพต่ำกว่ากระบวนการเชื่อมอาร์คอื่นๆ

การเชื่อม SAW ใช้การป้อนอิเล็กโทรดอย่างอัตโนมัตเข้าสู่แนวเชื่อม โดยมีผงฟลักปกคลุมอยู่ด้านบนตลอดเวลา บ่อหลอมและบริเวณที่เกิดการอาร์คจะจมอยู่ใต้ฟลัก ที่ทำหน้าที่ปกคลุมป้องกันการปนเปื้อนและทำปฏิกิริยากับความชื้นและอากาศรายรอบ

- Electroslag welding (ESW)

การเชื่อม ESW เป็นกระบวนการเชื่อมที่ให้ผลิตภาพสูง คือเชื่อมได้เร็วและปริมาณมาก ในการเชื่อมแต่ละแนว สามารถทำให้หนาได้ถึง 25 - 300 มม. ในทิศแนวดิ่ง หรือใกล้เคียงกับแนวดิ่ง

แหล่งจ่ายไฟสำหรับอาร์ค (Arc Power Source)

แหล่งจ่ายไฟสำหรับการเชื่อมอาร์ค หรือ Power Source หรือตู้เชื่อม ทำหน้าที่จ่ายกระแสไฟฟ้าเข้าสู่กระบวนการเชื่อมเพื่อให้เกิดการอาร์คขณะเชื่อม ตัวแหล่งจ่ายไฟนี้ทำหน้าที่เป็นหม้อแปลงด้วย เนื่องจากไฟฟ้าที่มาจากสายส่งสาธารณะนั้นมีแรงดันสูง 120 - 480 โวลต์ ตัวแหล่งจ่ายไฟ หรือตู้เชื่อมนี้จะลดแรงดันลงเหลือ 20 – 80 โวลต์ ซึ่งเป็นระดับที่เหมาะสมกับการใช้งาน และเพิ่มกระแสให้อยู่ในระดับใช้งานในช่วง 30-1500 แอมแปร์ ตัวแปลงไฟนี้มีทั้งแบบ solid state inverter และแบบ motor generator กระแสไฟฟ้าที่ปล่อยออกมาสามารถปรับเปลี่ยนได้ตามความสามารถและการออกแบบของผู้ผลิต ซึ่งอาจทำได้อย่างใดอย่างหนึ่ง หรือทำได้หลายอย่างในตู้เดียวกัน ได้แก่ ไฟฟ้ากระแสตรง ไฟฟ้ากระแสสลับ กระแสแบบพัลส์ กระแสคงที่ และ แรงดันคงที่ เป็นต้น

การเชื่อมแก๊ส[แก้]

กระบวนการเชื่อมแก๊สที่ใช้แพร่หลายมากที่สุดคือ [1] การเชื่อมออกซิเจน (Oxyfuel welding) หรือ Oxyacetylene welding ถือว่าเป็นกระบวนการเชื่อมที่เก่าแก่และมีความยืดหยุ่นมากที่สุด แต่ในปัจจุบัน สำหรับงานระดับอุตสาหกรรมแล้ว กระบวนการเชื่อมออกซิเจนได้รับความนิยมน้อยลง เว้นแต่การเชื่อมท่อ และการเชื่อมเพื่อซ่อมบำรุงที่ยังมีการใช้อยู่

เครื่องมือที่ใช้ในกระบวนการเชื่อมออกซิเจนมักมีราคาไม่แพง และไม่ซับซ้อน เมื่อเทียบกับกระบวนการเชื่อมอื่นๆ ซึ่งโดยทั่วไปกระบวนการนี้จะใช้การเผาไหม้ระหว่าง อะซิเตลีน และออกซิเจน เพื่อสร้างเปลวเพลิงที่มีอุณหภูมิสุงได้ถึง 3100 องศา แต่เนื่องจากเปลวเพลิงที่เกิดขึ้นนี้มีหนาแน่นต่อพื้นที่ต่ำกว่าการเชื่อมอาร์ค ทำให้การเย็นตัวของแนวเชื่อมช้ากว่า นำไปสู่การเกิดความเค้นตกค้างมากกว่า ส่งผลให้เกิด การบิดเสียรูป

กระบวนการเชื่อมแก๊สนี้สามารถประยุกต์แยกย่อยตามลักษณะการใช้งานได้ดังนี้

- การเชื่อมด้วยแก๊ส โดยใช้เปลวนิวทรอล ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนให้เกิดเปลวกลางและเปลวในทับซ้อนกัน

- การตัดด้วยแก๊ส โดยใช้เปลวออกซิไดซิ่ง ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนโดยปรับแต่งให้เกิดเปลวนอก และเปลวใน สำหรับเปลวในจะมีความสว่างและแหลม

- การแล่นประสาน โดยเปลวคาร์บูไรซิ่ง ทำโดยปรับแต่งปริมาณแก๊สเชื้อเพลิงและออกซิเจนโดยปรับแต่งให้มีเปลวนอก เปลวกลาง และเปลวใน ให้เปลวกลางมีความยาวกว่าเปลวในประมาณ 0.5 - 1 เท่าตัว

- การบัดกรี

การเชื่อมต้านทาน[แก้]

การเชื่อมต้านทาน (Resistance Welding) เป็นการสร้างความร้อนจากการผ่านกระแสไฟฟ้าผ่านโลหะที่มีความต้านทานไฟฟ้า ซึ่งบริเวณที่มีความต้านทานสูงคือบริเวณรอยที่ผิวโลหะคนละชิ้นมาสัมผัสกัน จะเกิดความร้อนสูงสุด ทำให้โลหะหลอมละลายเกิดเป็นบ่อหลอมเชื่อมต่อโลหะทั้งสองชิ้นเข้าด้วยกันที่มีกระแสไฟฟ้า (1000–100,000 A) ไหลผ่านโลหะ[2] โดยทั่วไปกระบวนการเชื่อมนี้ทำให้เกิดมลพิษต่ำ แต่มีข้อจำกัดด้านการใช้งานที่ไม่หลากหลาย และอุปกรณ์มีราคาแพง

การเชื่อมจุด (spot weld) เป็นการเชื่อมโดยอาศัยแรงอัด ชนิดหนึ่งที่เป็นที่นิยมใช้งานเชื่อมต่อแผ่นโลหะที่วางซ้อนกันโดยมีความหนาได้ถึง 3 มิลลิเมตร[2] ในการเชื่อมนั้น อิเล็กโทรดสองชิ้นจะทำหน้าที่นำกระแสไฟฟ้าเข้าสู่ชิ้นงานและ กดชิ้นงานในเวลาเดียวกัน ข้อดีของกระบวนการนี้คือ ใช้พลังงานน้อย และไม่ทำให้ชิ้นงานเสียรูป ทำงานได้เร็ว ทำเป็นระบบอัติโนมัติได้ง่าย และไม่จำเป็นต้องใช้ลวดเติม แต่ความแข็งแรงของแนวเชื่อมที่ได้จะต่ำกว่าการเชื่อมด้วยกระบวนการอื่นๆ กระบวนการเชื่อมจุดนี้ ใช้มากให้อุตสาหกรรมรถยนต์ โดยประยุกต์ใช้กับแขนหุ่นยนต์ ในรถยนต์คันหนึ่งอาจมีรอยเชื่อมจุด ได้มากถึงหลายพันจุด

การเชื่อมตะเข็บ (seam welding) คล้ายกับการเชื่อมจุด แต่มีข้อแตกต่างที่การเชื่อมแบบตะเข็บนั้น รอยเชื่อมต่อเนื่องเป็นแนว ไม่ได้เป็นจุด เนื่องจากไม่ได้ใช้อิเล็กโทรดรูปแท่งแบบจุด แต่ใช้เป็นลักษณะวงล้อ

การเชื่อม Laser[แก้]

การเชื่อมด้วยลำเลเซอร์ (Laser beam welding, LBW) คือกระบวนการหนึ่งของการเชื่อมวัสดุ โดยใช้พลังงานจากลำเลเซอร์หลอมชิ้นงานบริเวณที่ ลำเลเซอร์ตกกระทบ โดยพลังงานที่เข้าสู่ชิ้นงานมีความหนาแน่นสูง ทำให้สามารถเชื่อมโดยรอยเชื่อมแคบและลึกได้ เหมาะกับการเชื่อมงานที่ต้องการการซึมลึก การเชื่อมด้วยลำเลอเซอร์นั้นอาศัยพลังงานความเข้มสูง (ระดับ 1 เมกะวัตต์ต่อตารางเซนติเมตร) ทำให้ได้บริเวณกระทบร้อน (Heat-Affected Zone, HAZ) ที่มีขนาดเล็ก และมีอัตราการเย็นตัวที่เร็ว ขนาดเส้นผ่านศูนย์กลางของลำเลเซอร์ ณ จุดที่เลเซอร์ตกกระทบบนชิ้นงานอยู่ระหว่าง 0.2 มม ถึง 13 มม

การเชื่อมเทอร์มิท[แก้]

การเชื่อมเทอร์มิทเป็นกระบวนการเชื่อมที่ใช้มากในการเชื่อมต่อรางรถไฟ อาศัยการหลอมผงเหล็กและอะลูมิเนียมที่อุณหภูมิประมาณ 2450°

ความเค้นตกค้างหรือความเค้นที่เหลืออยู่ (Residual stress)[แก้]

ความเค้นตกค้าง คือ สิ่งที่ตกค้างอยู่ เป็นสาเหตุเริ่มต้นของการเกิดความเค้นทั้งหมด (จากแรงภายนอก, จากการไม่สมดุลของความร้อน) ซึ่งต้องกำจัดออก เป็นความเค้นที่เหลืออยู่ระหว่างพื้นที่หน้าตัดชิ้นงาน แม้ว่าไม่มีความเค้นภายนอกมากระทำ ความเค้นคงเหลือเกิดขึ้นจากหลายเหตุผล รวมทั้งการไม่ยืดหยุ่นให้ชิ้นงานเกิดการเปลี่ยนแปลงรูปร่าง และผลจากการปรับปรุงด้วยความร้อน ความร้อนจากการเชื่อมเป็นสาเหตุให้ชิ้นงานขยายตัวในวงจำกัด เช่นการเชื่อมแบบหลอมละลาย หรือการจับยึดชิ้นงานระหว่างการเชื่อม เมื่อเนื้อรอยเชื่อมเกิดเย็นตัว บางพื้นที่เย็นก่อนและเกิดการหดตัวก่อนส่วนอื่น ความเค้นตกค้างที่เหลืออยู่ คือสิ่งที่ได้จากการหลอม รวมทั้งการเย็นตัวของชิ้นงานที่ไม่สมดุลกัน ขณะที่ไม่สามารถควบคุมความเค้นตกค้างได้ ซึ่งเป็นสิ่งที่ไม่ต้องการ การออกแบบจำนวนมากขึ้นกับมัน ตัวอย่างเช่น ความแข็งแรงของกระจก และการเผื่อความเค้นล่วงหน้าของคอนกรีต ความเค้นในคอนกรีต ขึ้นกับการป้องกันความเปราะ เสียหาย ให้ทำนองเดียวกัน ความโน้มเอียงสู่การเกิดโครงสร้างที่แข็งเปราะ (marensite) การก่อรูปแบบของความเค้นในมีดดาบโดยเจาะจงให้คมมีความแข็ง สามารถป้องกันการแตกที่คมดาบ บางอย่างเช่น ลำกล้องปืน ทำด้วยท่อสองท่อให้ยึดติดกัน ท่อด้านในถูกบีบอัดขณะภายนอกทำให้ขยายออกได้ เพื่อป้องกันการแตกจากร่องที่เป็นเกลียวของลำกล้องแน เมื่อกระสุนพุ่งออกไป ปกติชิ้นส่วนทำให้ร้อนหรือจุ่มในของเหลวไนโตรเจนเหลว (liquid nitrogen) เพื่อช่วยส่วนประกอบ การบีบอัดที่เหมาะสมโดยทั่วไปจะทำอย่างรอบคอบของการใช้ความเค้นตกค้าง สลักเกลียวพวงมาลัยของยานยนต์ ตัวอย่างเช่น การกดรูของดุมล้อ รูมีขนาดเล็กกว่าสลัก เพื่อต้องการอัดแรงผ่านสลักให้เกิดความเค้นตกค้าง ความเค้นตกค้างจะผูกติดเข้าด้วยกันกับชิ้นส่วน ต้วอย่างอื่นๆเช่นตะปู เป็นต้น

การปรับปรุงคุณสมบัติแนวเชื่อม หลังการเชื่อม[แก้]

- การเคาะเพื่อคลายตัว (Peening)

เป็นการปฏิบัติงานทางกลของโลหะ โดยหมายถึงการตีด้วยหัวค้อนหรือการยิงด้วยเม็ดวัสดุ (shot peening) การเคาะเพื่อคลายตัวเป็นกระบวนการทำงานเย็น มันโน้มน้าวให้ให้เกิดการขยายของผิวโลหะงานที่เย็น เนื่องด้วยเหตุนั้น การผ่อนคลายความเค้นแรงดึง หรือความเค้นอัดภายใน การเคาะเพื่อคลายตัวยังกระตุ้นให้เกิดการแข็งตัวคงเหลือ (stain hardening) ของผิวโละหะ

การเคาะคลายด้วยมือ (hand peening) กระทำหลังการเชื่อมเพื่อคลายความเค้นแรงดึงซึ่งเกิดขึ้นในเนื้อรอยเชื่อมและรอบๆโลหะงานจากการเย็นตัว ระดับการลดลงของความเค้นเรงดึงอย่างน้อยที่สุดคือบริเวณที่เกิดขึ้นใกล้ผิวรอยเชื่อมเท่านั้น การเคาะคลายตัวมีแนวโน้มให้ความแข็งสูงขึ้นในเนื้อเชื่อมและงานบางอย่างควรหลีกเลี่ยง ด้วยเหตุผลนี้การเคาะคลายตัวโดยทั่วไปไม่ถูกยอมรับจากโค้ดส่วนใหญ, มาตรฐานหรือข้อกำหนด (เช่น ASME B31.3 หมวด 328.51 (d) ทุกๆรูปแบบของการเคาะคลายตัวถูกก่อนการนำมาใช้งานบนเนื้อเชื่อมต้องแนินการตามข้อกำหนดของการทดสอบชิ้นงาน

ชิ้นงานที่ดำเนินการทดสอบกระบวนการทำงานเชื่อมนั้น ตัวแปรที่จำเป็นทั้งหมดนั้นจะถูกใช้เพื่อการผลิตงานเชื่อม ถ้าหากเนื้อเชื่อมถูกเคาะคลายตัวระหว่างการทดสอบกระบวนการของขั้นตอนการเชื่อม การทดสอบทางกลซึ่งตามมาของขั้นตอนจะแสดงให้เห็นคุณสมบัติทางกลของเนื้อเชื่อม คุณสมบัติทางกลเหล่านี้ ต้องเข้ากันได้กับคุณสมบัติทางกลของวัสดุซึ่งจะเชื่อมเข้าด้วยกัน ถ้ามันไม่ได้ดำเนินการมีการสอบตกและขั้นตอนการเชื่อมนั้นไม่ถูกยอมรับที่จะใช้ในการเชื่อม การเคาะคลายตัวถูกนำมาใช้ในการการผลิตงานเชื่อมที่ถูกกำหนดให้กระทำเท่านั้นอีก

- กระบวนการทางความร้อน

กระบวนการทางความร้อนหลังการเชื่อม (post-welded heat treatment) มีเพื่อการลดความเค้นตกค้าง และเพิ่มความแข็งให้กับแนวเชื่อม

โลหะในงานเชื่อม[แก้]

เหล็กกล้า (Steel)[แก้]

เหล็กกล้าเป็นโลหะผสมประกอบด้วยธาตุเหล็ก (iron) , คาร์บอน 0.2-1.7 หรือ 2.0% ไม่เกินกว่านี้โดยน้ำหนัก (C:1000-10,8.67Fe) ขึ้นกับเกรดที่ใช้งาน คาร์บอนเป็นธาตุที่มีผลอย่างมากต่อโลหะผสม แต่ธาตุอื่นๆที่นำมาใช้เช่น แมงกานีส, ทังสะเตน, คาร์บอนและธาตุอื่นๆทำหน้าที่ให้เกิดปฏิกิริยาการชุบแข็งในผลึกอะตอมของเหล็ก จากการเลื่อนไหลของโครงสร้างอื่นๆภายในเนื้อเหล็กกล้า จำนวนของธาตที่ผสมและรูปแบบของมันเป็นตัวควบคุมบทบาทในเหล็กกล้า (ธาตุตัวถูกละลาย ขั้นตอนการตกตะกอน) เช่น ความแข็ง ความเหนียว ความทนต่อแรงดึงของการมีผลต่อเหล็กกล้า เหล็กกล้าที่มีการเพิ่มคาร์บอนสามารถให้ความแข็งที่เพิ่มขึ้นมากกว่าเหล็กแต่ให้ความเปราะมากขึ้นด้วย การถูกละลายได้ของคาร์บอนในเหล็ก (iron) ในรูปแบบออสเตนไนต์ คือ 2.14% โดยน้ำหนัก การเกิดขึ้นที่ 1149 C คาร์บอนที่เข้มข้นมากกว่านี้หรืออุณหภูมิต่กว่านี้จะสร้างโครงสร้างเซีเมนไต์ (โครงสร้างเปราะ) โลหะผสมที่มีคาร์บอนมากกว่านี้ คือเหล็กหล่อที่ได้มาจากการหลอม (Cast iron) เพราะมันมีจุดหลอมต่ำ เหล็กกล้ามีความโดดเด่นจากเหล็กเหนียว (wrought iron) ซึ่งมีธาตุอื่นผสมเพียงเล็กน้อย 1-3% ของน้ำหนักโดยสแลก (slag) ในรูปแบบของอนุภาคขนาดเล็กในทุกทิศทาง การให้เกรนที่มีลักษณะโครงสร้างเหล็ก มันมีความต้านทานต่อสนิมมากกว่าเหล็กกล้าและเชื่อมได้ง่าย ในทุกวันนี้เราพูดเกี่ยวกับอุตสาหกรรมเหล็กและเหล็กกล้า เหมือนกับว่าเจาะจงเพียงเป็นอย่างเดียวกัน แต่สิ่งที่เกิดขึ้นในประวัติศาสตร์ พวกมันได้เคยถูกแบ่งไว้เป็น 2 แบบ

การเชื่อมเหล็กกล้าความแข็งแรงสูง (High-Strength Low-Alloy Steel)[แก้]

เหล็กกล้าความแข็งแรงสูง ใช้อย่างแพร่หลายในงานโครงสร้างที่ต้องการความแข็งแรง เช่น สะพาน ตึก เรือ หรือถังรับแรงดัน เป็นต้น เหล็กกล้าความแข็งแรงสูงมีอัตราส่วนความแข็งแรงต่อน้ำหนักดีกว่าเหล็กกล้า (low alloy steel) ประมาณ 25% เส้นแบ่งเหล็กกล้าความแข็งแรงสูงกับเหล็กกล้าคือค่าความแข็งแรงจุดคราก (yield strength) และความแข็งแรงทางดึง (tensile strength) ที่ประมาณ 275 MPa และ 490 Mpa ตามลำดับ สาเหตุหนึ่งที่ทำให้เหล็กกล้าความแข็งแรงสูงนี้ มีความแข็งแรงมากกว่าเหล็กกล้าคือมีธาตุอื่นๆ นอกเหนือจากคาร์บอน เจืออยู่ เช่น คอปเปอร์ นิกเกิล โครเมียม ไทเทเนียม แมงกานีส วานาเดียม โบรอน และ ไนโอเบียม เป็นต้น[3]

การเชื่อมเหล็กกล้าความแข็งแรงสูงให้ได้คุณภาพดี คือมีสมบัติทางกลดี มีคุณสมบัติทางเคมีของเนื้อเชื่อมดี และปราศจาคตำหนินั้น ทำได้ยากกว่าการเชื่อมเหล็กกล้า เนื่องจากลักษณะเฉพาะตัวของวัสดุนี้ คือ มีความยืดหยุ่นต่ำ มีความเสี่ยงต่อการแพร่ของไฮโดรเจน และการเกิดความแข็งเฉพาะจุดที่มากกว่าปกติ ซึ่งเป็นผลมาจากการที่มีธาตุอื่นๆ เจืออยู่นั่นเอง

การที่มีธาตุอื่นๆ เจออยู่นี้ ทำให้บริเวณกระทบร้อน (Heat affected zone, HAZ) ของบริเวณที่เชื่อมมีความแข็งเพิ่มขึ้นและมีความยืดหยุ่นลดลงมากกว่าปกติเมื่อเทียบกับบริเวณอื่น ทำให้มีความเสี่ยงต่อการแตกร้าว

- การแตกร้าว

การเกิดการแตกร้าวเกี่ยวเนื่องกับการเชื่อมโลหะชนิดนี้ มีสองประเภทคือ การแตกร้าวร้อน (Hot crack) และการแตกร้าวเย็น (Cold crack) การแตกร้าวร้อน เกิดขึ้นที่อุณหภูมิของวัสดุในการเชื่อมที่มากกว่า 200 องศาเซลเซียส ในขณะที่การแตกร้าวเย็นเกิดขึ้นที่อุณภูมิต่ำกว่าดังกล่าว

- การแตกร้าวร้อน

สาเหตุการเกิดการแตกร้าวร้อน มีสองประการคือ ขณะที่โลหะเชื่อมกำลังแข็งตัวนั้น ส่วนที่แข็งตัวแล้วมีความยืดหยุ่นต่ำ และมีความแข็งแรงภายในไม่เพียงพอที่จะรับความเค้นที่เกิดจากการหดตัวของเนื้อโลหะขณะแข็งตัวได้รับความเค้น ซึ่งคือรูปแบบหนึ่งของพลังงาน เมื่อไม่สารถต้านทานความเค้นนี้ได้ จึงปลดปล่อยพลังงานออกมาในรูปของรอยแตกร้าว อีกสาเหตุหนึ่งคือมีโลหะที่มีจุดหลอมเหลวต่ำปะปนอยู่ในเนื้อเชื่อม ขณะแข็งตัว โลหะที่มีจุดหลอมเหลวต่ำดังกล่าวจะแข็งตัวหลังจากที่โลหะรายรอบแข็งตัวแล้ว บริเวณที่ยังไม่แข็งตัวนี้มีความแข็งแรงต่ำ จึงไม่สามารถทนความเค้นที่เกิดจากการหดตัวได้ทำให้เกิดการแตกร้าวร้อนขึ้น ทั้งนี้ทั้งสองสาเหตุอาจเกิดขึ้นพร้อมกันทำให้เกิดความเสี่ยงต่อการแตกร้าวร้อนมากขึ้น

- การแตกร้าวเย็น

สาเหตุการเกิดการแตกร้าวเย็นคือ ธรรมชาติของวัสดุที่มีความยืดหยุ่นต่ำ และการเกิดการแพร่ของไฮโดรเจนขณะเชื่อมเข้าไปในเนื้อเชื่อมและบริเวณกระทบร้อน เมื่อไฮโดรเจนแพร่และรวมตัวกันมากเข้าทำให้เกิดความเค้นภายใน และก่อให้เกิดตำหนิ หรือรอยแตกได้ในที่สุด ซึ่งกระบวนการแตกร้าวอาจเกิดขึ้นล่าช้า หลังจากการเชื่อมแล้วได้ถึง 48 ชั่วโมง

ไฮโดรเจนที่แพร่เข้าไปในวัสดุนี้เกิดขึ้นระหว่างการเชื่อม มีแหล่งที่มีจาก 2 แหล่ง หลักคือ ความชื้นในบรรยากาศรอบๆ แนวเชื่อม และความชื้นที่อยู่ในฟลักซ์ของลวดเชื่อม

การเชื่อมเหล็กกล้าทนความร้อน (Heat-Resistant Low-Alloy Steel)[แก้]

เหล็กกล้าทนความร้อน เป็นเหล็กกล้าที่ใช้มากในอุตสหกรรมที่ใช้ความร้อนสูง เช่น โรงไฟฟ้าเชื้อเพลิงฟอสซิล โรงไฟฟ้านิวเคลียร์ โรงกลั่นน้ำมัน โรงงานเคมี เป็นต้น เหล็กกล้าทนความร้อนมีจุดเด่นที่เหนือกว่าเหล็กกล้าทั่วไป คือ สามารถให้ความแข็งแรงได้แม้อยู่ในสภาพอุณหภูมิสูง ความแตกต่างของเหล็กกล้าทนความร้อนกับเหล็กกล้าทั่วไป คือที่มีธาตุอื่นๆ นอกจากคาร์บอนเจืออยู่ ซึ่งธาตุหลักที่เกี่ยวข้องคือ โครเมียม โมลิบดินัม และนิกเกิล โดยที่โครเมียมช่วยทำให้วัสดุมีคุณสมบัติป้องกันการเกิดออกซิเดชันที่อุณหภูมิสูง โมลิบดินัมช่วยเพิ่มความต้านทานการคืบ (creep) และนิกเกิลช่วยเพิ่มความแกร่ง (notch toughness)

- การแตกร้าว

การแตกร้าวเกี่ยวเนื่องกับการเชื่อม ได้แก่การแตกร้าวร้อน การแตกร้าวเย็น และการแตกร้าวจากการทำ Stress Relief (SR crack)

การแตกร้าวร้อน และการแตกร้าวเย็นนั้น มีกลไกและสาเหตุคล้ายการแตกร้าวของเหล็กกล้าความแข็งแรงสูง ส่วนการแตกร้าว SR นั้นเป็นผลมาจากการที่หากในบริเวณที่เชื่อมมีความเค้นตกค้าง (Residual Stress) ความเค้นเข้มข้นเฉพาะจุด (Stress Concentration) อยู่มาก ทำให้มีความเสี่ยงต่อการแตกร้าว เมื่อวัสดุได้รับกระบวนการ Stress Relief หลังการเชื่อม โครเมียมและ โมลิบดินีม ในเนื้อวัสดุ ทำให้เกิดการตกผลึก (Precipitation) โดยเฉพาะที่อุณหภูมิ SR ที่มากกว่า 600 องศาเซลเซียส ทำให้บริเวณนั้นมีความแข็งสูงกว่าปกติ และมีความยืนหยุ่นลดลง ทำให้เนื้อวัสดุบริเวณนั้นไม่สามารถต้านทานความเค้นที่มีอยู่เดิมจากกระบวนการเชื่อมได้

เหล็กกล้าไร้สนิม (Stainless Steel)[แก้]

ทองแดง[แก้]

ใช้การเชื่อมเนื้อทองแดงเข้าด่วยกันโดยผิวที่ถูกเชื่อมจะสมานเหมือนเนื้อเดียวกัน อาจจะใช้ผงเชื่อมทองแดงเพื่อเป็นตัวกลาง

อะลูมิเนียม[แก้]

อะลูมิเนียมและอะลูมิเนียมอัลลอยสามารถเชื่อมด้วยกระบวนการเชื่อมในกลุ่มอาร์คได้ แต่มีความซับซ้อน และยากกว่าการเชื่อมเหล็กกล้า เนื่องจาก อะลูมิเนียมมีค่าความจุความร้อนแฝงสูง นั่นหมายถึงต้องใช้ความร้อนเป็นปริมาณมาก กว่าที่จะทำให้เกิดบ่อหลอมได้ อีกทั้งยังนำความร้อนได้ดี ทำให้ความร้อนจากอาร์คถูกถ่ายเทไปสู้บริเวณอื่น บริเวณที่ต้องการเชื่อมจึงเกิดบ่อหลอมยาก เมื่อเทียบกับการเชื่อมเหล็กกล้า

คุณสมบัติอีกประการหนึ่งของอะลูมิเนียมที่เป็นประโยชน์ต่อการใช้งาน คือการที่มีชั้นออกไซด์ฟิล์มที่ผิวของอะลูเนียมเกิดขึ้นตามธรรมชาติ ชั้นออกไซด์ฟิล์มนี้มีความแข็งแรง ช่วยป้องกันผิวชิ้นงานจากการกัดกร่อนได้ดี เมื่อเชื่อมอะลูมิเนียม ชั้นออกไซด์นี้จะขัดขวางทำให้เนื้องานกับลวดที่เติมเข้าไปในบ่อหล่อม ไม่รวมเป็นเนื้อเดียวกัน จึงต้องใช้เทคนิคการเชื่อมที่เฉพาะสำหรับอะลูมิเนียม เช่นการปรับตั้งค่ากระแสไฟฟ้าเป็นกระแสสลับในการเชื่อมทิก เพื่อหลีกเลี่ยงปัญหานี้

อะลูมิเนียมเกิดการบิดเสียรูปได้ง่ายในขณะเชื่อมเมื่อเทียบกับการเชื่อมเหล็กกล้า เนื่องจากมีค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนที่สูง

การเกิดการแตกร้าวร้อน (Hot cracking) เป็นการแตกร้าวที่พบมากที่สุดในการเชื่อมอะลูมิเนียม การแตกร้าวนี้เกิดขึ้นเมื่อบ่อหลอมกำลังเย็นตัวลงเข้าใกล้จุดที่เปลี่ยนสถานะจากของเหลวเป็นของแข็ง (Solidus) สาเหตุมาจากการออกแบบกระบวนการหรือการปรับตั้งค่าไม่เหมาะสม และมีธาตุอื่นที่มีจุดหลอมเหลวต่ำกว่าอะลูมิเนียมเจือปน นอกจากนี้ ยังเกิดปัญหาการเกิดโพรงอากาศเล็กๆ ในเนื้อเชื่อมมากกว่าการเชื่อมเหล็กกล้าอีกด้วย

นิกเกิลอัลลอย[แก้]

นิกเกิลอัลลอยคือ โลหะผสม ที่มีนิกเกิลเป็นสัดส่วนสูงที่สุด โลหะผสมนี้มีสมบัติทางกลดีมาก คือมีความเหนียวสูง สามารถขึ้นรูปได้ มีความต้านทานการเกิดออกซิเดชันและการกัดกร่อนสูง มีความแข็งแรงสูงแม้ในสภาวะอุณหภูมิสูง ด้วยคุณสมบัติที่ดีดังกล่าว นิกเกิลอัลลอยจึงใช้มากในชิ้นส่วนเครื่องจักรในอุตสาหกรรมที่เกี่ยวข้องกับไอสารเคมีที่มีอุณหภูมิสูง ตลอดจนกังหันแก๊สกำเนิดไฟฟ้า และชิ้นส่วนในเครื่องยนต์ไอพ่น ชิ้นงานที่ทำจากนิกเกิลอัลลอยสามารถต่อติดกันด้วยกระบวนการเชื่อม การบัดกรี และการแล่นประสาน สำหรับการเชื่อมนั้นนิยมใช้กระบวนการเชื่อมทิก (TIG welding หรือ GTAW) เนื่องจากให้ผลลัพธ์ที่ดี ในขณะที่กระบวนการเชื่อมอื่นๆ เช่น SMAW, GMAW, FCAW และ SAW นั้นมีการใช้ในระดับที่น้อยกว่า [4]

ลวดเชื่อมที่เหมาะสมกับการเชื่อมนิกเกิลอัลลอยนั้น โดยทั่วไปใช้ลวดที่มีส่วนผสมทางเคมีที่เหมือนกับตัวชิ้นงานที่จะเชื่อม แต่มียกเว้นเป็นบางกรณีที่ใช้ลดวเชื่อมที่แตกต่างจากเนื้องาน เพื่อป้องกันการแตกร้อนในแนวเชื่อม และให้ได้คุณสมบัติพิเศษเช่น เพิ่มความสามารถในการต้านทานการกัดกร่อนในสภาวะแวดล้อมที่มีการกัดกร่อนสูง เป็นต้น

ไทเทเนียมอัลลอย[แก้]

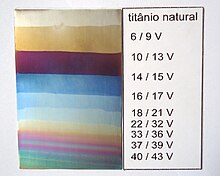

ไทเทเนียมเป็นโลหะที่มีความไวต่อการเกิดออกซิเดชันที่อุณหภูมิสูง การเชื่อมไทเทเนียมจึงต้องทำภายใต้แก๊สเฉื่อยปกคลุมที่เหมาะสม หรือทำภายในกล่องที่มีก๊าซปกคลุมอยู่ หากขณะเชื่อมมีอากาศเข้าไปทำปฏิกิริยากับแนวเชื่อมจะเกิดออกไซด์ ซึ่งมีสีต่างกันไป ตามความหนาของชั้นออกไซด์ สีต่างๆ ได้แก่

- สีเงินวาว

- สีเงิน

- สีเหลืองเหมือนฟางข้าว

- สีทองแดง

- สีน้ำตาล

- สีม่วง

- สีเขียว

- สีเทา

- สีขาวขุ่น

ระดับการยอมรับของสีขึ้นอยู่กับการใช้งาน เช่นการใช้งานในอุตสาหกรรมอากาศยานยอมรับสีเงินวาวเท่านั้น แต่ในช่วงสีเงินจนถึงสีน้ำตาล หากมีการเชื่อมหลายชั้นต้องกำจัดสีนั้นๆ ออกจากเนื้อเชื่อมชั้นล่างก่อนจะเชื่อมทับลงไป เป็นต้น

การเชื่อมเพื่อพอกผิว[แก้]

นอกจากการเชื่อมต่อชิ้นงานเข้าด้วยกันแล้ว กระบวนการเชื่อมอาร์ค และการเชื่อมแก๊ส ยังสามารถนำมาประยุกต์ใช้ในการสร้างเนื้อวัสดุบนชิ้นงาน ด้วยการเชื่อมพอกผิว ซึ่งการพอกผิวนี้ มีหลายลักษณะ สามารถแบ่งตามวัตถุประสงค์ของการใช้งานได้ดังนี้

Cladding หมายถึงการพอกผิวเพื่อการป้องกันการกัดกร่อน

Buttering หมายถึงการทำชั้นพอกผิวเป็นตัวกลางระหว่างชิ้นงานกับเนื้อเชื่อมชั้นบนสุด

Buildup หมายถึงการเชื่อมพอกเนื้อวัสดุเพื่อให้ได้ขนาดบรรลุตามที่กำหนด

Hardfaceing คือการพอกผิวเพื่อเพิ่มความต้านทานการเสียดสี และการให้กับชิ้นงานกระแทก

การเชื่อมพลาสติก[แก้]

ดูเพิ่มเติมที่ Plastic welding

พลาสติกโดยทั่วไปแบ่งเป็นสองประเภทคือ ประเภทเทอร์โมเซต และประเภทเทอร์โมพลาสติก

พลาสติกเทอร์โมเซตนั้นเมื่อผลิตขึ้นรูปครั้งแรกแล้ว ไม่สามารถทำลายพันธะของการยึดเกาะระหว่างกันของโมเลกุลโดยไม่สูญเสียคุณสมบัติของตัวพลาสติกได้ การให้ความร้อนไม่ทำให้เกิดการหลอม แต่จะเกิดการไหม้ดำ เนื่องจากไม่สามารถทำให้เกิดการหลอมได้นี้ พลาสติกประเภทนี้จึงไม่สามารถเชื่อมได้ ตัวอย่างของพลาสติกประเภทนี้คือ อีป๊อกซี่ ซิลิโคน ยางวัลคาไนซ์ โพลีเอสเตอร์ และ โพลียูรีเทน เป็นต้น

พลาสติกประเภทเทอร์โมพลาสติกจะตรงข้ามกับประเภทเทอร์โมเซต กล่าวคือเทอร์โมพลาสติกนี้สามารถเชื่อมได้ เนื่องจากเมื่อให้ความร้อน ตัวพลาสติกเกิดการหลอมเหลว และเกิดการแข็งตัวอีกครั้งเมื่อเย็นตัวลง ตัวอย่างของพลาสติกประเภทนี้ได้แก่ โพลีเอททิลีน โพลีโพรพิลีน โพลีสไตรีน พีวีซี เทฟลอน และสเปคตราลอน เป็นต้น

การเชื่อมพลาสติกมีความคล้ายคลึงกับการเชื่อมแก้ว ขั้นตอนการทำงานคือ ทำความสะอาดชิ้นงาน จากนั้นให้ความร้อน จนเนื้อวัสดุหลอมเป็นของเหลวหนืด จากนั้นนำชิ้นงานที่ได้รับความร้อนกดเข้ากับชิ้นงานอีกชิ้นหนึ่งที่ต้องการจะเชื่อมต่อเข้าด้วยกันซึ่งได้รับความร้อน เกิดการหลอมเช่นกัน จะเกิดการแพร่ของโมเลกุลระหว่างผิวสัมผัสเข้าไปผสมกัน จนเกิดเป็นการเชื่อมต่อเข้าเป็นชิ้นเดียวกัน หรือเป็นเนื้อเดียวกัน เมื่อเย็นตัวลงพลาสติกที่เคยหลอมจะแข็งตัว

แหล่งให้ความร้อนในการเชื่อมพลาสติกมีหลากหลาย เช่น เตาอบ กระแสไฟฟ้า คลื่นเสียงความถี่สูง ลำเลเซอร์ การเสียดสีจนเกิดความร้อน เป็นต้น

นอกจากนี้เทอร์โมพลาสติกหลายชนิด ยังสามารถเชื่อมต่อกันได้ด้วยกระบวนการทางเคมี โดยการใช้สารละลายเคมี ทำให้ผิวหน้าของวัสดุอ่อนและเหลว จากนั้นนำไปกดเข้ากับอีกชิ้นงานหนึ่ง โมเลกุลของทั้งสองชิ้นจะผสมกัน และทำให้ชิ้นงานเชื่อมต่อกัน วิธีการนี้ใช้มากในการเชื่อมท่อ พีวีซี หรือ เอบีเอส หรือการเชื่อมระหว่างสไตรีนกับโพลีสไตรีน วิธีการนี้ไม่สามารถใช้กับพลาสติกที่มีความสามารถในการทนสารเคมีสูงได้ เช่นเทฟลอน โพลีเอททิลีน เป็นต้น

การเชื่อมกระจกหรือแก้ว[แก้]

ดูเพิ่มเติมที่ Glassblowing

ประเด็นความปลอดภัย[แก้]

การเชื่อมอาจเป็นอันตรายและส่งผลเสียต่อสุขภาพหากขาดความระมัดระวังในการปฏิบัติงาน อย่างไรก็ตามการใช้เทคโนโลยีและอุปกรณ์ป้องกันสมัยใหม่ก็ลดความเสี่ยงต่างๆ ลงอย่างมาก[5]

เนื่องจากหลาย ๆ ขั้นตอนการทำงานของกระบวนการเชื่อมเกี่ยวข้องกับกระแสไฟฟ้าหรือเปลวไฟ จึงเสี่ยงต่อการเผาไหม้และเพลิงไฟ เพื่อเป็นการป้องกันการบาดเจ็บ ผู้เชื่อมสวมอุปกรณ์ป้องกัน อย่างเช่นถุงมือหนัง เสื้อแขนยาว ซึ่งป้องกันร่างกายของผู้ปฏิบัติงานให้ไม่สัมผัสกับความร้อนและเปลวไฟ[6] นอกจากนี้แสงจ้าที่เกิดจากการเชื่อมมีรังสีอัลตราไวโอเลต ยังเป็นอันตรายต่อดวงตา จึงพบเห็นได้ว่าผู้ปฏิบัติงานมีการสวมหน้ากากป้องกันใบหน้าและมีแผ่นป้องกันรังสีและแสงจ้าสำหรับดวงตา

พื้นที่ปฏิบัติงานโดยทั่วไปมีม่านพอลีไวนิลคลอไรด์ เพื่อป้องกันรังสียูวิออกสู่บริเวณอื่น สำหรับป้องกันผลกระทบต่อบุคคลอื่นด้วย แต่ม่านนี้ยังไม่สามรถลดแสงจ้าได้จนอยู่ในระดับปลอดภัย [7]

ช่างเชื่อมส่วนมากต้องสัมผัสกับแก๊สที่เป็นอันตรายต่อสุขภาพ กระบวนการเชื่อมฟลักซ์และการเชื่อมไฟฟ้า ทำให้เกิดควันที่มีแก๊สโอโซน คาร์บอนไดออกไซด์ อนุภาคของออกไซด์ต่างๆ ขนาดเล็ก ตลอดจนไอระเหยของโลหะหนักต่าง ๆ ซึ่งเหล่านี้มีผลกระทบต่อ ปอด ตับ ไต ระบบประสาทส่วนกลาง ดังนั้นจึงมีข้อกำหนดเรื่องการป้องกันทางเดินหายใจและระบบการดูดอากาศสำหรับการปฏิบัติงานที่มีมาตรฐาน

มาตรฐานงานเชื่อม[แก้]

การเชื่อมงานหรือโครงสร้างที่มีความสำคัญ มีผลกระทบต่อชีวิตและทรัพย์สิน เช่นโครงสร้างอาคารขนาดใหญ่ โรงงานอุตสาหกรรม หอกลั่นน้ำมัน ถังรับแรงดันสูง แท่นขุดเจาะน้ำมันในทะเล เรือเดินสมุทร มีมาตรฐานที่นานาชาติยอมรับ ซึ๋งเป็นเอกสารอ้างอิงสำหรับการปฏิบัติงานสำหรับผู้ที่เกี่ยวข้อง เช่น เจ้าของชิ้นงาน ผู้ผลิต ประกอบชิ้นงาน ช่างเชื่อม ผู้ตรวจสอบ หน่วยงานทางราชการ หน่วยงานระหว่างประเทศ เป็นต้น มาตรฐานที่ยอมรับในระดับนานาชาติ มีอยู่หลายมาตรฐาน ขึ้นอยู่กับผู้เป็นเจ้าของงานนั้นต้องการให้งานมีมาตรฐานใด หรือบางประเทศมีกฎหมายให้การทำงานต้องเป็นไปตามมาตรฐานที่ระบุ ดูมาตรฐานนานาชาติเพิ่มเติมที่ List of welding codes

การตรวจสอบคุณภาพงานเชื่อม[แก้]

การตรวจสอบงานเชื่อมเพื่อระบุระดับคุณภาพ แบ่งเป็น 2 ลักษณะใหญ่ๆ คือ การตรวจสอบคุณสมบัติทางกล และการตรวจสอบความสมบูรณ์ของแนวเชื่อม

การตรวจสอบชิ้นงานด้วยกระบวนการสารแทรกซึมชนิดเรืองแสง Holloman Air Force Base, NM: Airman Hector Chacon, 49th Maintenance Squadron non-destructive inspection specialist, performs a liquid penetrant inspection at the base NDI shop Feb. 11. A liquid penetrant inspection is performed to check the integrity of non-magnetic aircraft metal parts. The test is used on a case-by-case basis to determine whether or not the part will need to be replaced. (U.S. Air Force photo by Senior Airman Tiffany Trojca) (Released)

- การตรวจสอบความสมบูรณ์ของแนวเชื่อม เป็นการตรวจสอบว่าเแนวเชื่อมที่เกิดขึ้นนั้น มีตำหนิ หรือรอยความไม่ต่อเนื่องไม่เกินกว่าระดับที่ยอมรับได้ ตามมาตรฐานหรือไม่ ด้วยวิธีการตรวจสอบแบบไม่ทำลาย (NDT) ต่างๆ เช่น การตรวจพินิจ ( Visual Inspection) การตรวจสอบด้วยอนุภาคแม่เหล็ก (Magnetic Particle Testing) การตรวจด้วยสารแทรกซึม (Penetration Testing) การตรวจสอบด้วยภาพถ่ายรังสี (Radio Graphic Testing) การตรวจสอบด้วยคลื่นเสียงความถี่สูง (Ultrasonic Testing) เป็นต้น สำหรับตำหนิในงานเชื่อม ดูเพิ่มเติมที่ ตำหนิในงานเชื่อม

อ้างอิง[แก้]

- ↑ Weman, p. 26

- ↑ 2.0 2.1 Weman, pp. 80–84

- ↑ Arc welding of specific steels and cast irons, KOBELCO, PP 1-2

- ↑ Arc welding of nonferrous metals, KOBE STEEL, P.63

- ↑ ANSI/AWS Z49.1: "Safety in Welding, Cutting, and Allied Processes" (2005)

- ↑ AWS Welding Handbook, P 711

- ↑ Cary & Helzer 2005, pp. 42, 49–51

chonchanan vespa

บรรณานุกรม[แก้]

- Cary, Howard B; Helzer, Scott C. (2005). Modern Welding Technology. Upper Saddle River, New Jersey: Pearson Education. ISBN 0-13-113029-3.

- Kalpakjian, Serope; Schmid, Steven R. (2001). Manufacturing Engineering and Technology. Prentice Hall. ISBN 0-201-36131-0.

- Lincoln Electric (1994). The Procedure Handbook of Arc Welding. Cleveland: Lincoln Electric. ISBN 99949-25-82-2.

- Weman, Klas (2003). Welding processes handbook. New York, NY: CRC Press LLC. ISBN 0-8493-1773-8.

แหล่งข้อมูลอื่น[แก้]

- การเชื่อม ที่เว็บไซต์ Curlie

- Pipes Joint Welding เก็บถาวร 2023-06-23 ที่ เวย์แบ็กแมชชีน

- Welding Process

- Welding Ventilation at CCOHS