การเชื่อมทิก

บทความนี้ไม่มีการอ้างอิงจากแหล่งที่มาใด |

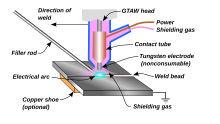

[1]การเชื่อมทิก (Tungsten Inert Gas welding, TIG) หรืออีกชื่อหนึ่งคือการเชื่อมอาร์คทังสเตนแก๊สปกคลุม (Gas Tungsten Arc Welding, GTAW) เป็นกระบวนการเชื่อมแบบอาร์คชนิดหนึ่งที่ใช้ แท่งอิเล็กโทรดเป็นทังสเตนในการเชื่อม บริเวณบ่อหล่อมจะมีแก๊สปกคลุมเพื่อป้องกันบ่อหลอมจากการปนเปื้อนหรือการทำปฏิกิริยากับอากาศรอบข้าง แก๊สเฉื่อยที่ใช้กันทั่วไปคืออาร์กอน หรือ ฮีเลี่ยม อย่างไรก็ตามแก๊สฮีเลี่ยมนั้นราคาแพงกว่าอาร์กอนมาก ในการเชื่อมมีทั้งแบบเติมลวดและไม่เติมลวดลงไปในบ่อหลอม

ในการเชื่อมมีกระแสไฟฟ้านี้เป็นตัวกระตุ้นให้แก๊สที่ปลายทังสเตนอิเล็กโทรดกลายเป็นไอออน และทำให้กระแสไฟฟ้าไหลผ่านระหว่างทังสเตนอิเล็กโทรดและบ่อหลอมเห็นเป็นลำพลาสมา

การเชื่อมทิกนี้นิยมใช้กับชิ้นงานที่มีลักษณะบาง ทำจากสเตนเลสสตีล และโลหะกลุ่มที่ไม่ได้มีเหล็กเป็นองค์ประกอบหลักเช่น อะลูมิเนียมอัลลอย แมกนีเซียมอัลลอย ทองแดงอัลลอย นิกเกิลอัลลอย และไทเทเนียมอัลลอย เป็นต้น กระบวนการเชื่อมทิกมีข้อเด่นเหนือกระบวนการเชื่อมอื่นๆ เช่น shielded metal arc welding (SMAW) หรือ gas metal arc welding (GMAW) ในด้านการควบคุมคุณภาพและความแข็งแรงของแนวเชื่อม แต่ข้อด้อยคือ เป็นกระบวนการเชื่อมที่ต้องอาศัยทักษะของช่างเชื่อมสูง และไม่เหมาะกับแนวเชื่อมขนาดใหญ่ เนื่องจากกระบวนการเชื่อมทำได้ช้า ทีละน้อย

การประยุกต์ใช้งาน

[แก้]อุตสาหกรรมการบินและอวกาศเป็นผู้ใช้งานหลักของการเชื่อมทิก มีการใช้กระบวนการนี้อย่างเข้มข้นในอุตสาหกรรมอวกาศยาน อุตสาหกรรมอื่นๆ ก็มีการใช้กระบวนการเชื่อมทิกเช่นกัน โดยมักใช้ในการเชื่อมชิ้นงานที่มีขนาดบาง โดยเฉพาะอย่างยิ่งชิ้นงานที่ไม่ใช่กลุ่มเหล็ก และมีการใช้บ้างในกระบวนการผลิตจักรยาน นอกเหนือจากนี้ กระบวนการเชื่อมทิกยังใช้ในการเชื่อมชั้นแรกของงานระบบท่อ ใช้เชื่อมเพื่อซ่อมบำรุงเครื่องมือเช่น Mold และ Die ที่ทำจากอะลูมิเนียมและ แมกนีเซียม

อุปกรณ์

[แก้]

อุปกรณ์ที่เกี่ยวข้องประกอบด้วย

หัวทอร์ชหรือหัวเชื่อม (welding torch)

[แก้]หัวทอร์ช หรือหัวเชื่อมทิก คือตัวอุปกรณ์ที่ใช้มือถือขณะเชื่อม เปลวอาร์คที่ใช้หลอมชิ้นงานเกิดขึ้นที่ปลายแท่งทังสเตนที่อยู่ในหัวทอร์ชนี้ แก๊สปกคลุมที่ใช้ในการป้องกันบ่อหลอมก็ถูกปล่อยลงไปที่บ่อหลอมจากหัวทอร์ชนี้เช่นกัน

หัวทอร์ชมีทั้งแบบการเชื่อมอัตโนมัติ (Automatic Operation) และการเชื่อมแบบปกติ (Manual Operation) โดยทั่วไปแล้วโครงสร้างของหัวทอร์ชสำหรับการเชื่อมอัตโนมัติและการเชื่อมแบบปกติ นั้นเหมือนกัน มีข้อแตกต่างที่หัวทอร์ชการเชื่อมปกติจะมีด้ามจับให้ผู้เชื่อมถือได้อย่างสะดวก ส่วนหัวทอร์ชสำหรับการเชื่อมอัตโนมัติจะมีอุปกรณ์สำหรับนำไปจับยึดกับอุปกรณ์สำหรับการเชื่อมอัตโนมัติอื่นๆ

สำหรับหัวทอร์ชสำหรับการเชื่อมปกติ มุมระหว่างแกนกลางของด้ามจับและแกนกลางของทังสเตนอิเล็กโทรดเรียกว่า head angle นั้นสามารถปรับได้ตามความสะดวกของผู้เชื่อม

ทั้งหัวทอร์ชของสำหรับการเชื่อมอัตโนมัติและการเชื่อมปกติ จะมีระบบหล่อเย็นด้วยน้ำหรืออากาศ โดยทั่วไปถ้าการใช้งานที่กระแสไฟฟ้าไม่เกิน 200 แอมแปร์นั้น จะใช้อากาศเป็นตัวหล่อเย็น และจะให้น้ำเป็นตัวหล่อเย็นเมื่อใช้กระแสไฟฟ้าสูงกว่านั้นจนถึงประมาณ 600 แอมแปร์

หัวทอร์ชจะมีการต่อสายไฟฟ้าที่มาจากตัวจ่ายกระแสไฟฟ้า มีท่อนำแก๊สปกคลุมจากแหล่งจ่ายแก๊ส เช่นถัง หรือระบบท่อนำแก๊สสำหรับโรงงานขนาดใหญ่ และมีการต่อท่ออากาศหรือน้ำหล่อเย็น

ชิ้นส่วนภายในหัวทอร์ชทำจากทองแดงผสมหรือทองเหลือซึ่งสามารถส่งผ่านความร้อนได้อย่างมีประสิทธิผล ตัวทังสเตนอิเล็กโทรดต้องประกอบอย่างแน่นหนาและตรงศูนย์กับ collet (ตัวยึดจับ) และช่องทางปล่อยแก๊สปกคลุม

ขนาดของหัวฉีด (Nozzle) ของหัวทอร์ชขึ้นอยู่กับปริมาณของแก๊สปกคลุมที่ต้องการ ขนาดของทังสเตรนอิเล็กโทรด และข้อจำกัดด้านพื้นที่ของการทำงาน เช่นระดับความ ยาก ง่าย ของการเข้าถึงบริเวณที่ต้องการเชื่อมบนชิ้นงาน การเพิ่มขนาดของหัวฉีด จะทำให้ได้บริเวณที่ปกป้องด้วยแก๊สปกคลุมที่กว้างขึ้น

ตัวโครงสร้างภายนอกของหัวทอร์ชทำจากวัสดุจำพวกพลาสติกที่สามารถทนความร้อน เป็นฉนวนความร้อน และไม่นำไฟฟ้า เพื่อป้องกันความร้อนและกระแสไฟฟ้าทำอันตรายต่อผู้ใช้งาน

อิเล็กโทรด

[แก้]อิเล็กโทรดที่ใช้ในการเชื่อมทิกนั้น ทำจากทังสเตน หรือทังสเตนผสมกับโลหะอื่นๆ เนื่องจากทังสเตนมีจุดหลอมเหลวสูงที่สุดในบรรดาโลหะบริสุทธิ์ คือ 3,422 °C ทำให้ตัวอิเล็กโทรดนี้ไม่หลอมละลายไปในระหว่างการเชื่อม แต่มีการสึกกร่อนเกิดขึ้นบ้าง ผิวของอิเล็กโทรดที่ใช้งานมีทั้งแบบที่ได้รับการทำความสะอาดด้วยกระบวนการทางเคมี และแบบที่ลับ เจียร ตัดแต่ง ด้วยวิธีทางกล โดยทั่วไปอิเล็กโทรดมีขนาดเส้นผ่าศูนย์กลางประมาณ 0.5 – 6.4 mm และมีความยาวอยู่ในช่วง 75-610 mm ทังสเตนผสมกับโลหะชนิดอื่น ทำให้ได้อิเล็กโทรดที่หลากหลาย ซึ่งมีมาตรฐานที่สามารถใช้ในการอ้างอิง และเลือกใช้งานได้ ตัวอย่างเช่น International Organization for Standardization หรือ American Welding Society ใน ISO 6848 และ AWS A5.12

ตัวอย่างทังสเตนอิเล็กโทรด

- ทังเสตนอิเล็กโทรบริสุทธิ์ (จัดอยู่ในกลุ่ม WP หรือ EWP) มีราคาถูก เหมาะสำหรับการใช้งานทั่วไป ข้อด้อยของอิเล็กโทรดกลุ่มนี้คือ ทนต่ออุณหภูมิสูง ได้น้อยกว่ากลุ่มอื่น และมีอัตราการปลดปล่อยอิเล็กตรอนที่ด้อยกว่า ไม่เหมาะกับการเชื่อมทิก กระแสตรง เช่นการเชื่อมแมกนีเซียม หรืออะลูมิเนียม เพราะต้องการความร้อนสูง

- ทังสเตนอิเล็กโทรผสม Cerium oxide หรือ Ceria อัลลอยที่นำมาผสมนี้ช่วยปรับปรุงความเสถียรของอาร์ค และทำให้อาร์คเกิดง่ายขึ้น Cerium ที่ผสมนี้ ให้ผลลัพธ์ที่ดี แต่ไม่ดีเท่าการผสม Thorium แต่ข้อดีของ Cerium คือไม่ใช่สารกัมมันตรังสี

- ทังสเตนอิเล็กโทรผสม Lanthanum oxide หรือ lanthana อัลลอยนี้เมื่อนำมาผสม จะให้ผลเช่นเดียวกับ Cerium และไม่ก่อให้เกิดกัมมันตภาพรังสี

- ทังสเตนอิเล็กโทรผสม Thorium oxide หรือ thoria อัลลอยนี้ เมื่อนำมาผสมจะให้อาร์คที่ดีมาก เป็นที่นิยมใช้ แต่มีความเสี่ยงด้านสุขภาพและสิ่งแวดล้อมจากไอและละอองของ thorium เนื่องจากเป็นสารกัมมันตรังสี

- ทังสเตนอิเล็กโทรผสม zirconium oxide หรือ zirconia อัลลอยนี้ เมื่อนำมาผสมจะช่วยเพิ่มความจุกระแสไฟฟ้า ส่งผลให้อาร์คเสถียรมากขึ้น และอายุการใช้งานนานขึ้น

แหล่งจ่ายกระแสไฟฟ้า

[แก้]การเชื่อมทิกใช้ไฟฟ้ากระแสตรง จากแหล่งจ่ายไฟฟ้ากระแสคงที่ (direct constant current power source) ซึ่งหมายถึงแหล่งจ่ายกระแสไฟฟ้ารักษาระดับของกระแสให้คงที่ขณะเชื่อม ซึ่งทำให้ความพลังงานความร้อนที่ปลดปล่อยออกมามีค่าคงที่ แม้ว่าระยะอาร์ค (Arc distance) และแรงดันไฟฟ้าจะเปลี่ยนไป ซึ่งคุณสมบัตินี้มีความสำคัญต่อคุณภาพของงานเชื่อม โดยเฉพาะอย่างยิ่งกระบวนการเชื่อมแบบปกติ ที่ไม่ใช่ระบบอัตโนมัติ เพราะผู้ใช้งานหรือช่างเชื่อมไม่สามารถรักษาระยะอาร์ค ได้คงที่ตลอดการเชื่อม หากใช้แหล่งจ่ายไฟฟ้าที่ให้แรงดันคงที่ แต่กระแสไม่คงที่แล้ว เมื่อระยะอาร์คไม่คงที่เนื่องจากช่างเชื่อมไม่สามารถรักษาระยะได้อย่างคงที่ตลอดแนวเชื่อม จะทำให้ความร้อนที่เข้าสู่ชิ้นงานไม่คงที่ตามไปด้วย ซึ่งจะทำให้การเชื่อมนั้นยากขึ้น

การต่อขั้ว บวก ลบ ของกระแสไฟฟ้าในการเชื่อมทิกขึ้นอยู่กับโลหะที่จะถูกเชื่อม การเชื่อมส่วนมากจะใช้การต่อไฟฟ้ากระแสตรงขั้วลบที่หัวทอร์ช และต่อขั้วบวกที่ชิ้นงาน หรือ DCEN เช่นสำหรับการเชื่อมเหล็กกล้า นิกเกิล ไทเทเนียม และโลหะอื่นๆ การต่อขั้วแบบนี้ อิเล็กตรอนจากกระแสไฟฟ้าจะไหลจากทังสเตนอิเล็กโทรดเข้าสู่ชิ้นงานโดยผ่านทางเปลวอาร์ค ทำให้เกิดการแตกตัวเป็นไอออนของแก๊สปกคลุม และให้ความร้อนแก่ชิ้นงาน ในขณะที่ไอออนของแก๊สปกคลุมจะไหลไปหาอิเล็กโทรด ทำให้เกิดคราบออกไซด์ จึงต้องคอยลับแท่งอิเล็กโทรดให้สะอาด และได้รูปทรงที่เหมาะสมเสมอๆ

การต่อขั้วไฟฟ้าอีกรูปแบบซึ่งมีการใช้งานไม่มากนัก คือ DCEP ซึ่งคือการต่อกระแสไฟฟ้าขั้วบวกที่ทังสเตนอิเล็กโทรด และต่อขั้วลบที่ชิ้นงาน อิเล็กตรอนจะไหลตรงกันข้ามกับการต่อแบบ DCEN คือจะไหลจากชิ้นงานไปสู่ทังสเตนอิเล็กโทรด การต่อแบบนี้ให้ได้บ่อหลอมที่ตื่นกว่าเมื่อเทียบกับการต่อขั้วอีกแบบ และการต่อขั้วเช่นนี้ทำให้เกิดความร้อนสะสมที่แท่งอิเล็กโทรดมาก จึงจำเป็นต้องใช้อิเล็กโทรดที่มีขนาดใหญ่กว่าการต่ออีกแบบ ข้อดีของการต่อแบบนี้คือไอออนของแก๊สปกคลุมจะไหลไปสู่พื้นผิวของชิ้นงานและทำปฏิกิริยากับพื้นผิว ช่วยกำจัดออกไซด์ที่ผิวงาน ทำให้ได้คุณภาพเนื้อเชื่อมที่ดี

การใช้ไฟฟ้ากระแสสลับในการเชื่อมทิก คือเป็นการต่อ ขั้วบวก และลบ ให้แก่ชิ้นงานและอิเล็กโทรด สลับไปมา มักใช้กับการเชื่อม อะลูมิเนียม และแมกนีเซียม เนื่องจาก โลหะดังกล่าวมีชั้นออกไซด์ที่แข็งแรงจึงมีการประยุกต์ใช้คุณสมบัติเด่นเรื่องการกำจัดชั้นออกไซด์ของ DCEP และเพื่อป้องกันไม่ให้อิเล็กโทรดร้อนจนเกินไป จึงใช้คุณสมบัติเด่นของ DCEN ที่ทำให้แท่งอิเล็กดโทรดร้อนน้อยกว่า และให้การซึมลึกของบ่อหล่อมที่มากกว่า

แก๊สปกคลุม

[แก้]การเชื่อมทิกมีความจำเป็นต้องใช้แก๊สปกคลุมเพราะ เป็นกระบวนการที่ไม่มี slag หรือวัสดุอื่นใดในการป้องกันบ่อหลอมจากการปนเปื้อนหรือทำปฏิกิริยากับออกซิเจน และไนโตรเจน ความชื้น ที่อยู่โดยรอบบ่อหลอม แก้สปกคลุมทำหน้าที่ป้องกันการปนเปื้อนดังกล่าว หากปราศจากแก๊สปกคุลมจะทำให้ได้คุณภาพงานเชื่อมที่ต่ำ เช่นทำให้เกิดรอยความไม่ต่อเนื่อง รอยแตก รู ช่องว่าง หรือทำให้โลหะเชื่อมที่ได้มีความเปราะ นอกจากนี้แก๊สปกคลุมยังทำหน้าที่แตกตัวเป็นไอออน เป็นสื่อนำพาอิเล็กตรอนและความร้อนจากหัวทอร์ชเข้าสู่ชิ้นงานทำให้เกิดการหลอมขึ้น

การเลือกชนิดของแก๊สปกคุลมขึ้นอยู่กับหลายปัจจัย เช่นชนิดของโลหะที่จะถูกเชื่อม การออกแบบรอยต่อ และลักษณะสุดท้ายของเนื้อเชื่อมที่ต้องการหลังเสร็จสิ้นการเชื่อม แก๊สอาร์กอนถูกนำมาใช้เป็นแก๊สปกคลุมมากที่สุดสำหรับการเชื่อมทิก แก๊สฮีเลียมมีใช้บ้างสำหรับการเชื่อมทิก โดยเฉพาะเมื่อต้องการเพิ่มประสิทธิภาพ เช่นความเร็วในการเชื่อม หรือการเชื่อมโลหะที่มีความสามารถในการนำความร้อนได้ดีอย่างเช่น ทองแดง และ อะลูมิเนียม เป็นต้น

การใช้แก๊สผสมระหว่างอาร์กอนและฮีเลียมก็เป็นที่นิยมในการเชื่อมทิก เพราะเป็นการรวมเอาข้อดีของทั้งสองแก๊สเข้าด้วยกัน สัดส่วนการผสมจะขึ้นอยู่กับลักษณะการใช้งาน

โดยทั่วไปขนาดของเส้นผ่านศูนย์กลางของหัวทอร์ชจะเป็นตัวกำหนดอัตราการไหลที่เหมาะสม ระหว่าง 5-20 ลิตรต่อนาที หัวทอร์ชขนาดใหญ่กว่าควรปรับอัตราการไหลของแก๊สให้มากกว่า

- ↑ อ้างอิง