ตำหนิในงานเชื่อม

ตำหนิในงานเชื่อม (อังกฤษ: welding defect) คือรอยบกพร่อง (flaw) ของวัสดุที่เกิดขึ้นจากกระบวนการเชื่อมซึ่งมีความหลากหลาย ประเภทของรอยความไม่สมบูรณ์ในงานเชื่อมมีการระบุไว้ในมาตรฐาน ISO 6520[1] และระบุเกณฑ์การยอมรับความไม่สมบูรณ์เหล่านี้ไว้ในมาตรฐาน ISO 5817 [2] และ ISO 10042 น[3]

สาเหตุหลักของรอยบกพร่อง[แก้]

สมาคมวิศวกรรมเครื่องกล สหรัฐอเมริกา(ASME) แยกย่อยรอยบกพร่องในงานเชื่อมตามสาเหตุ ได้เป็น 45% มาจากการปรับตั้งค่าของกระบวนการเชื่อมไม่เหมาะสม 32% มาจากความผิดพลาดของผู้ปฏิบัติงาน 12% มาจากการใช้เทคนิควิธีการที่ไม่ถูกต้อง 10% มาจากการเลือกใช้ลวดเชื่อมไม่เหมาะสม และ 5% มาจากการเตรียมรอยต่อก่อนการเชื่อมที่ไม่ดีพอ [4]

ไฮโดรเจน เอ็มบริทเทิลเมน[แก้]

ความเค้นตกค้าง (Residual stresses)[แก้]

ขนาดของความเค้นที่เกิดขึ้นในงานเชื่อมสามารถคำนวณอย่างคร่าวๆ ได้โดยความเค้นมีค่าดังต่อไปนี้[5]

โดยที่ E คือ ค่า มอดูลัสของยัง α คือสัมประสิทธ์การขยายตัวทางความร้อน และ ΔT คือผลต่างของอุณหภูมิ ในการเชื่อมเหล็กกล้า ความเค้นที่คำนวณได้จากวิธีการดังกล่าวนี้คิดเป็นประมาณ 3.5 GPa (510 ksi)

ประเภท[แก้]

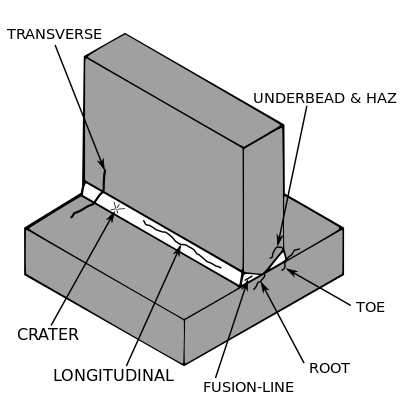

รอยแตกร้าวที่หน้า (Cracks)[แก้]

การแตกร้าวจากสะเก็ดรอยอาร์ค (Arc strike cracking)[แก้]

สะเก็ดรอยอาร์ค (Arc strike cracking) นี้เกิดขึ้นเพราะบริเวณเฉพาะที่ใดๆ ของผิวงานได้รับความร้อนสูงกว่าระดับอุณหภูมิวิกฤติของวัสดุนั้นๆ จากนั้นเกิดการเย็นตัวลงอย่างรวดเร็วทำให้เกิดโครงสร้างมาร์เทนไซต์ในเนื้อวัสดุ ซึ่งมีความแข็งและเปราะ เป็นสาเหตุนำไปสู่ความเสี่ยงต่อการเกิดการแตกร้าวระดับจุลภาค โดยทั่วไปถ้าสะเก็ดรอยอาร์คนี้ไปเกิดขึ้นหรือตกลงไปในแนวเชื่อมมักจะไม่สร้างปัญหา แต่ถ้าหากสะเก็ดกระเด็นไปตกนอกแนวเชื่อม อาจก่อให้เกิดปัญหาได้ ทำโดยการเชื่อมทับหรือการทำกระบวนการทางความร้อนหลังการเชื่อมจะแก้ปัญหานี้ได้ ตัวอย่างการกระบวนการทางความร้อนได้แก่ การให้ความร้อนจากหัวทอร์ชการเชื่อมออกซิเจนจากนั้นทำให้บริเวณที่นั้นเย็นตัวอย่างช้าๆ

การแตกร้าวเย็น (Cold cracking)[แก้]

ความเค้นตกค้างทำให้ความแข็งแรงของวัสดุลดลงได้ และทำให้เกิดความเสียหายโดยการแตกร้าวเย็น (Cold cracking) ได้ การแตกร้าวเย็นนี้เกิดขึ้นกับเฉพาะโลหะกลุ่มเหล็กกล้า มีความสัมพันธ์โดยตรงกับการเกิดโครงสร้างมาร์เทนไซต์ในเนื้อวัสดุเนื่องจากอัตราการเย็นตัวของแนวเชื่อม การแตกร้าวจะเกิดขึ้นที่บริเวณกระทบร้อน หรือบริเวณรอบๆ แนวเชื่อมที่เนื้อวัสดุเกิดการเปลี่ยนแปลงโครงสร้างทางจุลภาคอันเนื่องมาจากความร้อนจากกระบวนการเชื่อม การจำกัดปริมาณความร้อนที่เข้าสู่ชิ้นงาน จะทำให้ความเค้นตกค้างเกิดขึ้นน้อยลงและเกิดการบิดเสียรูปน้อยลง การวางลำดับกระบวนการเชื่อมเป็นเทคนิคหนึ่งที่ทำให้ความร้อนเข้าสู่ชิ้นงานน้อยลง เช่นการเชื่อมเป็นช่วงๆ แทนการเชื่อมต่อเนื่องตลอดความยาวของชิ้น [6]

การแตกร้าวเย็นจะเกิดขึ้นเมื่อมีองค์ประกอบความเสี่ยงเหล่านี้เกิดขึ้นพร้อมกัน: [citation ต้องการอ?

- โครงสร้างจุลภาคมีความไวต่อการแตกร้าวร้อน เช่นโครงสร้างแบบมาร์เทนไซต์

- มีอะตอมไฮโดรเจนแทรกตัวอยู่ในเนื้อวัสดุ

- อุณหภูมิขณะที่วัสดุนั้นๆ ถูกใช้งาน เช่นในช่วง -100 ถึง 100 °F

- ความเค้นตกค้างที่มีปริมาณมาก

การจำกัด หรือกำจัดปัจจัยเสี่ยงดังกล่าว แม้เพียงหนึ่งปัจจัย เพื่อให้ปัจจัยไม่ครบ 4 ปัจจัย ทำให้ไม่เกิดการแตกร้าวเย็น

การแตกร้าวแบบแครเตอร์ (Crater crack)[แก้]

การแตกร้าวแบบแครเตอร์ (Crater Crack) เกิดขึ้นจุดกึ่งกลางของบ่อหลอมของเนื้อเชื่อมเกิดรูและไม่ถูกเติมเนื้อเชื่อมลงไปให้เต็ม ก่อนที่จะหยุดให้ความร้อน หรือดับเปลวอาร์ค จากนั้นบริเวณรอบๆ ของจุดศูนย์กลางบ่อหลอมเย็นตัวลงอย่างรวดเร็วเมื่อเทียบกับจุดศูนย์กลางบ่อหลอม การเย็นตัวอย่างที่แตกต่างกันนี้ หากมีความแตกต่าง และเย็นตัวอย่างรวดเร็วมากเพียงพอ ทำให้เกิดความเค้นซึ่งก่อให้เกิดการแตกร้าวในรูปแบบตามยาว ตามขวาง และตามแนวรัศมี แบบใดแบบหนึ่ง หรือเกิดร่วมกัน รอบๆ จุดศูนย์กลางบ่อหลอมที่เกิดแครเตอร์ได้ [7]

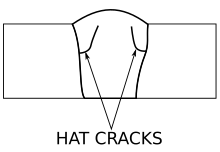

การแตกร้าวแบบ Hat (Hat crack)[แก้]

รอยแตกร้าว Hat เป็นรอยแตกร้าวที่เมื่อนำแนวเชื่อมมาตัดขวาง แล้วมองไปที่ภาพตัดขวางนั้น รอยแตกจะเป็นลักษณะเหมือนหมวกปีก รอยแตกนี้เริ่มต้นที่ขอบบ่อหลอม แล้วลามเข้าสู่เนื้อเชื่อมด้านใน สาเหตุหลักคือศักย์ไฟฟ้าขณะเชื่อมสูงเกินไป หรือการเดินแนวเชื่อมช้าเกินไป[7]

การแตกร้าวร้อน (Hot cracking)[แก้]

การแตกร้าวร้อน (Hot Cracking) หรือการแตกร้าวขณะกำลังแข็งตัว (Solidification Cracking) เกิดขึ้นได้กับการเชื่อมโลหะทุกชนิด เกิดขึ้นในบริเวณบ่อหลอม การลดระดับ การจับยึด ตรึง หรือให้แรงจากภายนอกแก่วัสดุขณะเชื่อมที่ทำให้เกิดความเค้นขณะวัสดุขยายตัวเนื่องจากความร้อน จะทำให้แนวเชื่อมเกิดการแตกร้าวร้อนน้อยลง นอกจากนี้ ยังมีอีกหลายปัจจัยที่ทำให้เกิดความเสี่ยงต่อการแตกร้าวร้อน เช่น การเลือกใช้ลวดเชื่อมไม่เหมาะสม กระแสไฟฟ้าขณะเชื่อมที่สูงเกินไป การออกแบบรอยต่อการเชื่อมที่ไม่เหมาะสม การเจือปนจากธาตุที่มีจุดหลอมเหลวต่ำ เช่นกำมะถัน และฟอสฟอรัส การให้ความร้อนก่อนการเชื่อมแก่ชิ้นงานไม่เพียงพอ การเดินแนวเชื่อมที่เร็วเกินไป ระยะอาร์คที่มากเกินไป เป็นต้น [8]

การแตกร้าวใต้แนวเชื่อม (Underbead crack)[แก้]

รอยแตกร้าวใต้แนวเชื่อม หรือ รอยแตกร้าวบริเวณกระทบร้อน (heat-affected zone (HAZ) crack) คือรอยแตกร้าวที่เกิดขึ้นจาก ณ ตำแหน่งใกล้ๆ กับเส้นรอยต่อระหว่างบ่อหลอม ใต้แนวเชื่อม เกิดขึ้นในการเชื่อมโลหะเจือต่ำ และโลหะเจือสูง สาเหตุของการเกิดรอยแตกร้าวนี้ยังไม่เป็นที่ชัดเจน แต่เป็นที่รับรู้ว่ารอยแตกร้าวนี้มีการละลายของอะตอมไฮโดรเจนอยู่ และปัจจัยอื่นที่มีผล ที่ทำให้เกิดการแตกร้าวนี้คือ ความเค้นภายในซึ่งเป็นผลมาจากการเย็นตัว การหดตัวที่ไม่สมดุลกันระหว่างเนื้อวัสดุและบ่อหลอม ความเค้นที่มีอยู่แล้วภายในตัวเนื้อวัสดุเอง ความเค้นที่เกิดจากการก่อตัวของโครงสร้างมาร์เทนไซต์ และความเค้นที่เกิดจากการรวมตัวของไฮโดรเจนในเนื้อวัสดุ

การแตกร้าวแนวยาว (Longitudinal crack)[แก้]

รอยแตกร้าวแนวแนวยาววางไปในทางเดียวกับกับความยาวของแนวเชื่อม แบ่งออกเป็น 3 แบบ คือ check root และ full centerline รอยแตกร้าวตามยาวแบบ check สามารถมองเห็นได้ที่ผิวและมีบางส่วนของรอยแตกร้าวยาวเข้าไปในเนื้อเชื่อม รอยแตกร้าวนี้เกิดจากความเค้นที่เกิดจากการหดตัวของเนื้อวัสดุ หรือเกิดการแตกตามกลไกของการแตกร้าวร้อน รอยแตกร้าวตามยาวแบบ root เริ่มต้นจากราก หรือส่วนใต้ล่างสุดของแนวเชื่อม แล้วลามเข้าสู่เนื้อเชื่อม เป็นรอยแตกร้าวตามยาวที่พบมากที่สุด เป็นผลมาจากแนวเชื่อมที่มีขนาดเล็กของแนวเชื่อมชั้นแรก หากมีการเชื่อมแนวต่อๆมาทับลงไป รอยแตกร้าวนี้สามารถลุกลามออกมาจากชั้นล่างจนถึงชั้นบนสุดของแนวเชื่อม เกิดเป็นรอยแตกร้าวแบบ full centerline

การแตกร้าวเมื่อได้รับความร้อนซ้ำ (Reheat cracking)[แก้]

การแตกร้าวเมื่อได้รับความร้อนซ้ำ (Reheat cracking) คือการแตกร้าวที่เกิดขึ้นกับเหล็กกล้าเจือต่ำความแข็งแรงสูง (HSLA) โดยเฉพาะอย่างยิ่งกับเหล็กกล้าที่มีส่วนผสมของ โครเมียม โมลิบดินัม และ วานาเดียม การแตกร้าวเกิดขึ้นระหว่างการปรับปรุงคุณสมบัติของโลหะด้วยกระบวนการความร้อนหลังการเชื่อมเสร็จ (Post weld heat treat, PWHT) นอกจากนี้การแตกร้าวเมื่อได้รับความร้อนซ้ำ ยังเกิดขึ้นกับเหล็กกล้าไร้สนิมกลุ่มออสเทนนิติกด้วย สาเหตุเป็นเพราะวัสดุกลุ่มนี้มีคุณสมบัติเรื่องความเหนียวที่อุณหภูมิสูง (creep ductility) ไม่ดีในบริเวณกระทบร้อน (HAZ) หากมีรอยตำหนิ รอยบาก ในบริเวณ HAZ ที่มีคุณสมบัติดังกล่าวไม่ดี รอยตำหนิจะกลายเป็นเป็นจุดกำเนิดของรอยแตก การหลีกเลี่ยงปัญหานี้ในกระบวนการให้ความร้อนหลังการเชื่อม ทำโดยการให้ความร้อนแก่วัสดุด้วยอุณหภูมิไม่สูงมากเป็นระยะเวลาหนึ่ง จากนั้นเพิ่มความร้อนอย่างรวดเร็ว จนวัสดุมีอุณหภูมิสูง เพื่อหลีกเลี่ยงช่วงอุณหูมิวิกฤติ โดยให้วัสดุสัมผัสช่วงอุณหภูมิวิกฤติในระยะเวลาสั้นที่สุด นอกจากนี้ การเจียรผิวเพื่อลดความเค้นที่หนาแน่น การเคาะคลายตัวที่ตีนแนวเชื่อมเพื่อลดความเค้นทางดึง หรือการใช้เทกนิคการเชื่อม 2 ชั้นเพื่อปรับปรุงโครงสร้างเกรนของบริเวณกระทบร้อน ก็ช่วยลดปัญหานี้ [9][10]

การแตกร้าวที่รากและตีน (Root and toe cracks)[แก้]

รอยแตกร้าวที่ราก เกิดขึ้นโดยแนวเชื่อมที่รากส่วนล่างสุดของการเตรียมรอยต่อของวัสดุ แล้วยาวเข้ามาสู่เนื้อเชื่อม สาเหตุมาจากกระแสไฟตอนเริ่มต้นการเชื่อมต่ำเกินไป และการเลือกใช้ขนาดและชนิดของลวดเติมอย่างไม่เหมาะสม ซึ่งทำให้เกิดการเปราะเนื่องมาจากไฮโดรเจน รอยแตกร้าวนี้สามารถป้องกันได้ด้วยการใช้กระแสเริ่มต้นที่สูง และการเลือกใช้ลวดเชื่อมที่เหมาะสม รอยแตกร้าวที่ตีนเกิดจากความชื้นในบริเวณที่เชื่อม เป็นรอยแตกร้าวที่ผิว สามารถหลีกเลี่ยงปัญหานี้ได้ด้วยการให้ความร้อนแก่ชิ้นงานก่อนเชื่อม และการเตรียมรอยต่อของชิ้นงานอย่างเหมาะสม

การแตกร้าวแนวขวาง (Transverse crack)[แก้]

Tการแตกร้าวแนวขวาง คือการแตกร้าวที่ตั้งฉากกับทิศทางของแนวเชื่อม โดยทั่วไปรอยแตกร้าวนี้เป็นผลมาจากการความเค้นจากการหดตัวในแนวยาวของชิ้นงานที่กระทำต่อเนวเชื่อมที่มีความเหนียวต่ำ (มีความเปราะสูง)

การบิดเสียรูป[แก้]

การเชื่อมที่มีการหลอมเนื้อโลหะ มีความเสี่ยงต่อการหดตัวเมื่อโหละที่หลอมเกิดการเย็นตัว การหดตัวทำให้เกิดความเค้นตกค้าง และการบิดเสียรูป ซึ่งการบิดเสียรูปนี้อาจก่อให้เกิดปัญหาในการใช้งาน เนื่องจากชิ้นงานไม่ได้ขนาดตามที่ออกแบบไว้ รูปดังต่อไปนี้แสดงให้เห็นลักษณะการบิดเสียรูปต่างๆ อันเนื่องมาจากการเชื่อม

-

Transverse shrinkage

-

Angular distortion

-

Longitudinal shrinkage

-

Fillet Distortion

-

Neutral axis distortion

แก๊สฝังใน (Gas inclusion)[แก้]

แก๊สฝังในเนื้อเชื่อม เป็นรอยความไม่ต่อเนื่องที่มีความหลากหลาย เช่นรูพรุน (porosity) โพรงอากาศ (blow holes) ท่อ หรือ รูหนอน (pipes or wormholes) สาเหตุมาจากการที่แก๊สไม่สามารถออกจากแนวเชื่อมได้ทันก่อนที่แนวเชื่อมจะแข็งตัว แก๊สจึงถูกกักไว้ในเนื้อเชื่อม แก๊สเหล่านี้เกิดจาก การมีกำมะถันเจือปน หรือ ความชื้น ในเนื้อวัสดุหรือลวดเติมมากเกินไป การเชื่อมโดยรักษาระยะห่างระหว่างชิ้นงานกับหัวเชื่อมไม่เหมาะสม ใกล้เกินไป หรือการปรับตั้งค่ากระแส และขั้วไฟฟ้า ไม่เหมาะสม เป็นต้น[12]

Inclusions[แก้]

การฝังใน มีสองประเภทคือ การฝังในแบบเส้น และการฝังในแบบกลม การฝังในคือการที่มีสิ่งอื่นที่ไม่ใช้เนื้อเชื่อม อยู่ในเนื้อเชื่อม อาจเกิดขึ้นโดดเดี่ยว หรือ รวมเป็นกลุ่ม การเกิดการฝังในแบบเส้นเป็นผลมาจาก สแลก หรือฟลักซ์ ฝังอยู่ในเนื้อเชื่อม เนื่องจากฟลักซ์ที่หลอมตัวไม่สมบูรณ์ หรือสแลกที่ไม่ลอยตัวขึ้นมาสู่ผิวบนของแนวเชื่อม การเชื่อมหลายๆ ชั้นสามารถทำให้เกิดปัญหานี้เช่นกันโดยเฉพาะเมื่อขจัดสแลกของแนวเชื่อมชั้นล่างไม่หมดแล้วเชื่อมทับลงไป หรือแนวเชื่อมชั้นล่างมีมุมหลบที่ไม่สามารถ

ขจัดสแลกออกได้ โดยทั่วไป การกำจัดสแลกและการทำความสะอาดก่อนจะเชื่อมแนวเชื่อมชั้นต่อไป ด้วยการเจียร หรือขัดด้วยแปรงลวด จะช่วยป้องกันปัญหานี้ [13]

การฝังในเดี่ยวๆ อาจเกิดเมื่อเชื่อมทับลงไปบนชิ้นงานที่มีสนิมหรือเศษโลหะเป็นแผ่นๆ ที่ตกค้างบนผิวงานเนื่องมาจากกระบวนการผลิต [14]

การซึมลึกไม่สมบูรณ์ (Incomplete penetration)[แก้]

การซึมลึกไม่สมบูรณ์คือการที่เนื้อเชื่อมไม่ได้ก่อตัวเริ่มต้นขึ้นจากรากของแนวร่องรอยต่อของชิ้นงานที่เตรียมไว้ ทำให้เกิดช่องหรือร่องที่ราก อันนำไปสู่ปัญหาใหญ่ เช่นกรณีการเชื่อมต่อท่อขนส่งของเหลว โดยการเชื่อมจากภายนอกท่อ ร่องหรือช่องที่เกิดจากการซึมลึกไม่สมบูรณ์จะทำให้ของเหลวมาติดอยู่ในบริเวณนี้ เกิดการกัดกร่อน หรือขัดขวางการไหล สาเหตุของการซึมลึกไม่สมบูรณ์คือการปรับตั้งค่ากระแสไม่ ระยะอาร์ค มุมการเชื่อม และลักษณะการเดินแนวเชื่อม ไม่เหมาะสม

ลาเมลาร์ แทริ่ง (Lamellar tearing)[แก้]

ลาเมลาร์ แทริ่ง คือตำหนิประเภทหนึ่งของงานเชื่อม เกิดขึ้นในเหล็กแผ่นรีด เมื่อเชื่อมและชิ้นงานเกิดการหดตัว โดยทิศทางการหดตัวตั้งฉากกับผิวหน้าของแผ่นเหล็ก หากบริเวณนั้นมีรอยความไม่ต่อเนื่องหรือกำมะถันเจืออยู่มาก จะทำให้ ความแข็ง

แรง ภายในไม่สามารถต้านทางความเค้นดึง ที่เกิดจากการหดตัวของวัสดุขณะเชื่อมได้ ทำให้เกิดการแยกชั้น สามารถหลีกเลี่ยงปัญหานี้โดยการเลือกใช้เหล็กที่มีปริมาณกำมะถันเจือปนต่ำ เช่น น้อยกว่า 0.005% หรือเลือกใช้เหล็กที่ไม่ได้ผลิตขึ้นด้วยวิธีการรีดขึ้นรูป เช่นการหล่อ หรือการ forged นอกจากนี้การออกแบบรอยต่อ โดยให้เกิดความเค้นทางดึง ไม่ตั้งฉากกับแนวการรีดขึ้นรูปสามารถช่วยลดปัญหานี้ได้[15][16]

รอยกัดขอบ (Undercut)[แก้]

รอยกัดขอบ คือการที่การเชื่อมทำให้เนื้อวัสดุมีพื้นที่หน้าตัดลดลง เกิดรอยแหว่งของเนื้อชิ้นงานที่ตีนรอยเชื่อม ทำให้ชิ้นงานมีความแข็งแรงลดลง เกิดจากการเชื่อมด้วยกระแสไฟฟ้าสูงเกินไป การเติมลวดไม่เพียงพอ การเลือกชนิดของลวดอย่างไม่เหมาะสม การทำมุมขณะเชื่อมไม่เหมาะสม ระยะอาร์คไกลเกินไป และ การเชื่อมที่ช้าเกินไป[17]

อ้างอิง[แก้]

- ↑ BS EN ISO 6520-1: "Welding and allied processes — Classification of geometric imperfections in metallic materials — Part 1: Fusion welding"(2007)

- ↑ BS EN ISO 5817: "Welding — Fusion-welded joints in steel, nickel, titanium and their alloys (beam welding excluded) — Quality levels for imperfections" (2007)

- ↑ BS EN ISO 10042: "Welding.

- ↑ Matthews, Clifford (2001), ASME engineer's data book, ASME Press, p. 211, ISBN 978-0-7918-0155-0.

- ↑ Bull, Steve (2000-03-16), Magnitude of stresses generated, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-06, สืบค้นเมื่อ 2009-12-06.

- ↑ Cary & Helzer 2005, pp. 404–405.

- ↑ 7.0 7.1 Raj, Jayakumar & Thavasimuthu 2002, p. 128.

- ↑ Bull, Steve (2000-03-16), Factors promoting hot cracking, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-06, สืบค้นเมื่อ 2009-12-06.

- ↑ Bull, Steve (2000-03-16), Reheat cracking, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-07, สืบค้นเมื่อ 2016-12-09.

- ↑ Bull, Steve (2000-03-16), Reheat cracking, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-07, สืบค้นเมื่อ 2016-12-09.

- ↑ Bull, Steve (2000-03-16), Welding Faults and Defects, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-06, สืบค้นเมื่อ 2016-12-09.

- ↑ Raj, Jayakumar & Thavasimuthu 2002, p. 126.

- ↑ Defects/imperfections in welds - slag inclusions, คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 2009-12-06, สืบค้นเมื่อ 2016-12-09.

- ↑ Bull, Steve (2000-03-16), Welding Faults and Defects, University of Newcastle upon Tyne, เก็บจากแหล่งเดิมเมื่อ 2009-12-05, สืบค้นเมื่อ 2016-12-09.

- ↑ Still, J. R., Understanding Hydrogen Failures, คลังข้อมูลเก่าเก็บจากแหล่งเดิมเมื่อ 2015-01-09, สืบค้นเมื่อ 2009-12-03.

- ↑ Ginzburg, Vladimir B.; Ballas, Robert (2000), Flat rolling fundamentals, CRC Press, p. 142, ISBN 978-0-8247-8894-0.

- ↑ Rampaul 2003, pp. 211–212.

บรรณานุกรม[แก้]

- Cary, Howard B.; Helzer, Scott C. (2005), Modern Welding Technology, Upper Saddle River, New Jersey: Pearson Education, ISBN 0-13-113029-3.

- Raj, Baldev; Jayakumar, T.; Thavasimuthu, M. (2002), Practical non-destructive testing (2nd ed.), Woodhead Publishing, ISBN 978-1-85573-600-9.

- Rampaul, Hoobasar (2003), Pipe welding procedures (2nd ed.), Industrial Press, ISBN 978-0-8311-3141-8.

- Moreno, Preto (2013), Welding Defects (1st ed.), Aracne, ISBN 978-88-548-5854-1.

- Weman, Klas (2003), Welding processes handbook, New York, NY: CRC Press, ISBN 0-8493-1773-8.